Urschel Laboratories

Procesado

La fábrica del futuro

23 Abril, 2021

Por el experto Mike Jacko, vicepresidente de Aplicaciones e Innovación de Nuevos Productos de Urschel y el experto Dustin Gereg, ingeniero de Urschel.

Como líder mundial reconocido en tecnología de corte industrial de alimentos, URSCHEL se adapta continuamente a las necesidades siempre cambiantes de los productores. Como empresa de ingeniería/fabricación, cada pieza y cada proceso detrás de cada pieza se revisa y perfecciona constantemente.

Con tantas capacidades bajo un mismo techo, se agilizan los desarrollos y mejoras valiosas. En constante colaboración con los productores y constructores de líneas, Urschel implementa fácilmente nuevos métodos y eficiencias para beneficiar a la línea de producción general, tanto antes como después de los equipos de corte de Urschel. Cuando los negocios se ralentizaron debido a la pandemia de COVID-19, muchos productores profundizaron en las necesidades de sus operaciones diarias. Las líneas de producción funcionaron con una plantilla reducida. Los productores solían pedir piezas de repuesto adicionales para tenerlas listas, sin saber qué esperar. Otros profundizaron en la I+D. Los productores están deseosos de mirar más allá de la pandemia y hacia el futuro. Los conocimientos adquiridos durante la COVID-19 darán forma a las decisiones futuras. Mientras miran al futuro para determinar cómo pueden evolucionar sus negocios, hay mucho que evaluar. Con tantos estilos diferentes de productos de patata, hay una amplia gama de instalaciones de producción de patatas en todo el mundo. La producción y las necesidades varían desde los productores regionales hasta los megaproductores globales. Las decisiones futuras serán tan diversas como las propias operaciones.

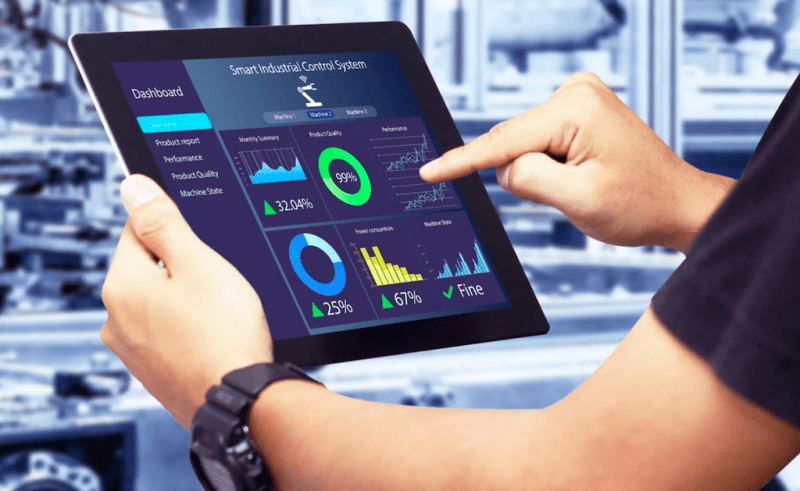

Eficiencia analíticas

Cada vez más clientes son conscientes del análisis global de las operaciones de la línea de producción. Los productores pueden optar por la recopilación de datos analíticos. Cuantos más datos se recojan, más se podrán tomar decisiones en profundidad para aumentar la eficiencia de la planta. Los objetivos pueden ser sencillos o más elaborados. El primer paso es determinar qué tipo de mejoras son necesarias y averiguar cómo cuantificar los distintos objetivos. La recopilación de cualquier dato debe estar respaldada por un propósito concreto. La recogida de datos es inútil sin un plan global. Los megaproductores tienen la capacidad de analizar la naturaleza sólida de las patatas, el uso de agua, la pérdida de almidón, la calidad del corte y múltiples comparables para aumentar la calidad del corte, evaluar el afilado y la vida útil de las distintas cuchillas y determinar el análisis de costes en toda la línea de producción.

A medida que un productor crece en volumen, el cliente puede optar por invertir con la ayuda de un constructor de líneas para aumentar los sensores electrónicos y recopilar análisis en cada paso de la línea. El análisis de los datos para determinar una actualización de la tecnología puede ser sencillo o más complejo. Por ejemplo, en el caso de una serie de productores de chips de hervidor que realizaron una comparación de los tiempos de llenado del hervidor entre el cabezal estándar de 8 estaciones de Urschel y el cabezal de 14 estaciones de MicroAdjustable. Cálculos en función del número de lotes y de los tiempos de llenado. Un análisis más detallado de los costes y la comparación de los procedimientos y el tiempo de mantenimiento permitieron que la actualización a una tecnología más reciente -el cabezal de 14 estaciones- fuera el siguiente paso lógico para mejorar la línea. La actualización de la tecnología en un área de la línea, puede llevar al cambio de otras estaciones. Por ejemplo, las astilladoras estándar que se actualizan al cabezal de corte SL14, en algunos casos, adquirieron equipos posteriores de mayor capacidad, como las freidoras.

Tecnología en el procesado

La actualización de la tecnología para mejorar la calidad del producto final es una consideración. En la actualidad, los productores están incorporando el proceso PEF (Pulse Electric Field). Este proceso sustituye o reduce la necesidad de escaldar o precalentar el producto. Las ondas eléctricas pulsantes atraviesan las paredes celulares de las patatas. Estas ondas perforan la membrana celular para crear agujeros microscópicos que liberan azúcar y aminoácidos. Esto reduce la acrilamida y disminuye el contenido de aceite. El ablandamiento efectivo de la patata reduce el impacto durante el proceso de corte para promover una mayor vida útil de las cuchillas y disminuir los costes. El acondicionamiento de la patata aumenta la permeabilidad del producto, lo que da lugar a una menor rotura del mismo y a un mayor número de productos de calidad.

Utilización de recursos

La eficiencia de los costes está vinculada a una serie de variables. Elementos de una hoja de cálculo, como el coste del aceite y de las patatas. El tipo de patata que se procesa. El tipo de patata que se vende para patatas fritas es más caro que el que se vende para patatas fritas. ¿Podría cambiar esto en el futuro? Los productores de patatas fritas reutilizan la chatarra en una multitud de otros productos de patata con valor añadido. El aprovechamiento de estos productos seguirá proporcionando fuertes beneficios en los años siguientes. La línea de procesadores Comitrol® de Urschel seguirá siendo una opción popular para la reducción adicional de patatas. Con varios modelos diferentes entre los que elegir, los productos pueden reducirse a purés gruesos o finos. La línea se centra en la reducción del tamaño de las partículas. Un cabezal de reducción en posición fija trabaja con un impulsor de alta velocidad que corta el producto de forma precisa e incremental hasta alcanzar el tamaño deseado.

Recursos para el operador

La mano de obra y el nivel de habilidad es un tema constante. La necesidad de fabricar maquinaria de fácil manejo para el operario. Los equipos que funcionan con sólo pulsar un botón, con una capacidad ininterrumpida y un tiempo de inactividad limitado, seguirán siendo los preferidos. Las piezas de la maquinaria de corte se fabrican para que los cambios sean rápidos y sencillos, con características incorporadas, como las asas. Esta tendencia continuará. La simplificación de la capacidad de funcionamiento de una línea, la limitación del personal y el nivel de conocimientos necesarios, y la fabricación más larga de las máquinas con componentes aún más duraderos componentes es esencial a medida que pasa el tiempo. Otros otros elementos, como los carros y los tipos de soportes, seguirán de soportes se seguirán diseñando para agilizar el mantenimiento rutinario. Urschel seguirá suministrando recursos de los operadores para ayudar a las líneas a ahorrar tiempo de ahorro de tiempo

.jpg)

.gif)