Manter Packaging Ibérica

Acondicionamiento

Confianza que perdura: por qué High Trees Packers renueva su alianza con Manter después de 25 años

High Trees Packers, uno de los principales exportadores de patatas del Reino Unido, explica cómo 25 años de confianza en las soluciones de envasado fiables de Manter los impulsaron a invertir en automatización para mejorar la eficiencia, garantizar la calidad y responder al aumento de la demanda en sus exportaciones

En esta entrevista, Tom de Boer de Manter conversa con John Stevenson, Director General de High Trees Packers (HTP), sobre los 25 años de colaboración entre ambas compañías y la reciente incorporación de una nueva línea de envasado.

¿Por qué el nombre High Trees Packers?

El nombre High Trees Packers surge de la avenida que conduce a la finca, antiguamente flanqueada por una hilera de altos árboles que se convirtió en un rasgo muy característico del lugar. Cuando llegó el momento de elegir un nombre para la empresa, High Trees nos pareció la opción ideal: evoca nuestra conexión con la tierra y con la historia del entorno.

¿Cuándo y cómo se fundó HTP?

La empresa fue fundada por mi padre y mi abuelo en 1961. Fuimos de los primeros en el Reino Unido en lavar patatas, lo que nos dio una ventaja desde el principio.

¿A qué se dedica High Trees Packers?

En High Trees Packers nos especializamos en el suministro de patatas de alta calidad, lavadas y preenvasadas, destinadas a mayoristas regionales. Ofrecemos una amplia variedad de formatos de envasado, como cajas de cartón, bolsas de plástico y de papel, adaptándonos así a las necesidades específicas de nuestros clientes. Nuestra planta está equipada con dos líneas de lavado y una línea de cepillado en seco, lo que nos brinda flexibilidad para atender diferentes demandas del mercado.

Una parte fundamental de nuestro negocio —aproximadamente el 60%— está orientada a la exportación de patatas a las Islas Canarias, un mercado que impone estrictas normativas sanitarias. Solo pueden exportarse patatas procedentes de países aprobados y cultivadas en suelos libres de nematodos del quiste de la patata (PCN), certificados oficialmente por el gobierno. Cada campo es inspeccionado y aprobado antes de la siembra, y cada contenedor es revisado tanto antes de salir como al llegar a destino.

Estamos orgullosos de ser uno de los mayores exportadores a este exigente mercado. Además, contribuimos activamente al desarrollo del sector colaborando con la APHA (Agencia de Sanidad Animal y Vegetal del Reino Unido), que organiza sesiones de formación periódicas en nuestras instalaciones.

Nuestra ubicación estratégica, cercana a los principales puertos, también representa una gran ventaja, ya que facilita una logística de exportación ágil y eficiente.

¿Cuál es la estructura organizativa de HTP?

Operamos desde un solo sitio que incluye la finca, el almacén y la planta de envasado. Contamos con un equipo de aproximadamente 25 personas. Con la nueva línea automática de Manter, hemos podido reducir personal en la línea de exportación y reubicar empleados en otras funciones clave.

¿Cómo empezó a trabajar en la empresa y cómo ha evolucionado su rol?

Me incorporé a la empresa después de la universidad y asumí el cargo de Director General en 2001.

¿Cómo es una campaña típica para la empresa?

Operamos durante todo el año, pero la campaña exportadora comienza en julio con el inicio de la nueva cosecha inglesa, destinada a las Islas Canarias. La recolección principal se lleva a cabo entre septiembre y octubre, con el mayor volumen de actividad entre septiembre y noviembre. En ese periodo llegamos a procesar y envasar más de 700 toneladas por semana. Las exportaciones suelen extenderse hasta marzo o abril.

¿Cuáles son los mayores retos para la empresa?

Uno de los mayores desafíos es el clima impredecible, que impacta tanto en la cosecha como en las operaciones diarias. Otro reto significativo es la logística marítima hacia las Islas Canarias, que se ha visto afectada desde la pandemia. Antes, el envío tardaba unos 6 días; ahora puede demorar hasta 3 semanas, lo que representa un problema especialmente para variedades sensibles como las patatas para ensalada o para freír.

Además, nuestra finca se encuentra sobre un suelo arcilloso pesado, lo que encarece y complica el cultivo y la recolección. Sin embargo, hemos sabido convertir esta dificultad en una ventaja: gracias a nuestro sistema de cepillado en seco, conseguimos patatas limpias y de aspecto brillante. De hecho, en Canarias, las patatas de Essex son conocidas como “oro” por su calidad excepcional.

¿Por qué decidieron automatizar el proceso de envasado?

Principalmente para aumentar la capacidad de producción. La escasez de mano de obra y el aumento de costes hicieron difícil mantener la eficiencia con procesos manuales.

La automatización mejoró la consistencia, redujo el trabajo manual, mejoró la precisión (menos sobrellenado) y permitió reasignar personal a tareas clave. Al final, casi duplicamos la capacidad y bajamos los costes laborales y por unidad.

¿Qué máquinas tenéis de Manter actualmente?

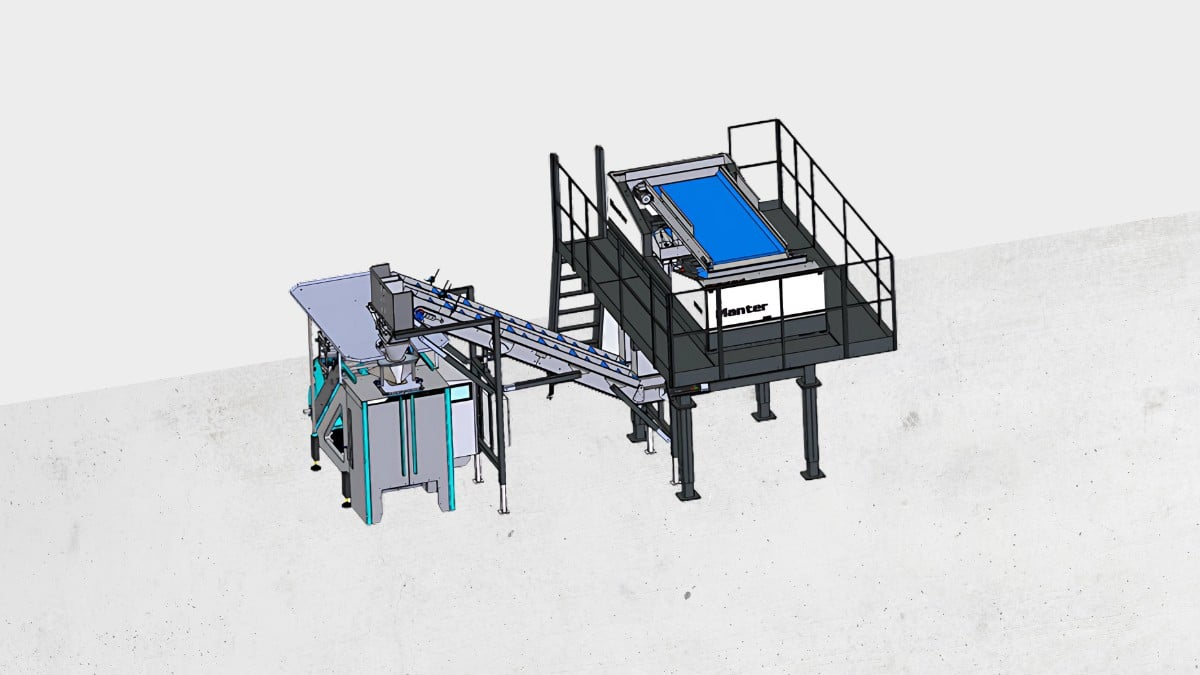

Además de la línea existente, añadimos una segunda línea más avanzada en un nuevo pabellón:

- MD10 XL – Pesadora multicabezal con 10 tolvas grandes

- AutoPack HS – Ensacadora automática de gran volumen

- Solidtec ST30 – Paletizadora con entrada alta

Esta línea puede producir hasta 16 sacos de 25 kg por minuto, siendo la pesadora el factor limitante.

Curiosamente, durante la instalación de la nueva línea, se averió la Manter 10000 que llevaba 25 años funcionando. Manter reaccionó rápido y envió una M10 L de stock para reemplazarla.

¿Qué otra maquinaria poscosecha tenéis?

Contamos con dos líneas de lavado y envasado para producción local y de exportación, y una línea de clasificación, cepillado y envasado en seco específica para exportar a Canarias.

¿Qué cultiváis y cosecháis, cuándo y en qué cantidades?

Cultivamos varias variedades de patatas para el mercado británico y para exportación a Canarias. Nuestro almacén puede almacenar hasta 10 contenedores listos para envío y cargar hasta 35 contenedores por semana.

Variedades para Reino Unido:

- Orchestra

- Lanorma

- Maris Peer

- Mozart (piel roja)

Variedades para exportación a Canarias:

- Picasso

- King Edward

- Ramos

- Maris Peer (muy valorada para Papas Arrugadas)

¿Qué tipos de envases producís?

Ofrecemos suministro todo el año de los siguientes formatos:

- Cajas de cartón de 15 kg con patatas para hornear (mercado local y exportación)

- Cajas de 10 kg para patatas de ensalada

- Bolsas plásticas de 2, 5 y 10 kg para el comercio minorista británico

- Sacos de arpillera de 15–25 kg para exportación a Canarias

- Sacos jumbo de 25 toneladas para exportación

- Sacos de papel de 20 kg para el mercado del Reino Unido

¿A dónde van los productos y quiénes son sus clientes?

Llevamos más de 30 años exportando patatas frescas, con las Islas Canarias como principal destino.

También exportamos a:

- España peninsular (patatas rojas y blancas)

- Escandinavia (principalmente patatas para hornear en cajas)

¿Qué tendencias observáis en vuestros clientes?

Cada vez hay más demanda de trazabilidad, envases sostenibles y calidad y clasificación más consistentes. En Reino Unido, las patatas están ganando popularidad entre los jóvenes gracias a los influencers de cocina en TikTok, Instagram y YouTube.

¿Por qué eligistéis invertir en Manter y no en otra marca?

Nos convenció su robustez, simplicidad y facilidad de uso. Nuestra experiencia con la Manter 10000, que funcionó 25 años, confirmó su fiabilidad.

Nuestro principal cliente en Canarias, Dipacan S.L., tiene una línea similar a la que acabamos de instalar, y ver su rendimiento nos inspiró confianza.

También visitamos a FlevoTrade, cerca de Solidtec en Dronten. Sus 4 líneas de envasado y 4 paletizadoras Solidtec llevaban 8 años funcionando sin problemas, lo cual nos terminó de convencer.

¿Cuál es vuestra opinión sobre las máquinas de Manter?

Estamos muy satisfechos con todos los aspectos: rendimiento, calidad, software, servicio y seguridad. Lo mismo se aplica a las máquinas Solidtec. Han sido clave en la mejora de nuestras operaciones.

¿Cómo ha sido la colaboración con el distribuidor Projx Services?

Necesitábamos reemplazar nuestra antigua máquina Manter, pero no encontrábamos distribuidor. Contactamos con Jeroen y así conocimos a Projx Services Ltd. Aunque no los conocíamos, rápidamente vimos que tienen un gran equipo: proactivos, resolutivos y fáciles de trabajar.

Fueron fundamentales para integrar nuestra línea de clasificación con la nueva línea de envasado. Se encargaron de toda la parte eléctrica y de la conexión del software.

.gif)