Somos la Comunidad Poscosecha

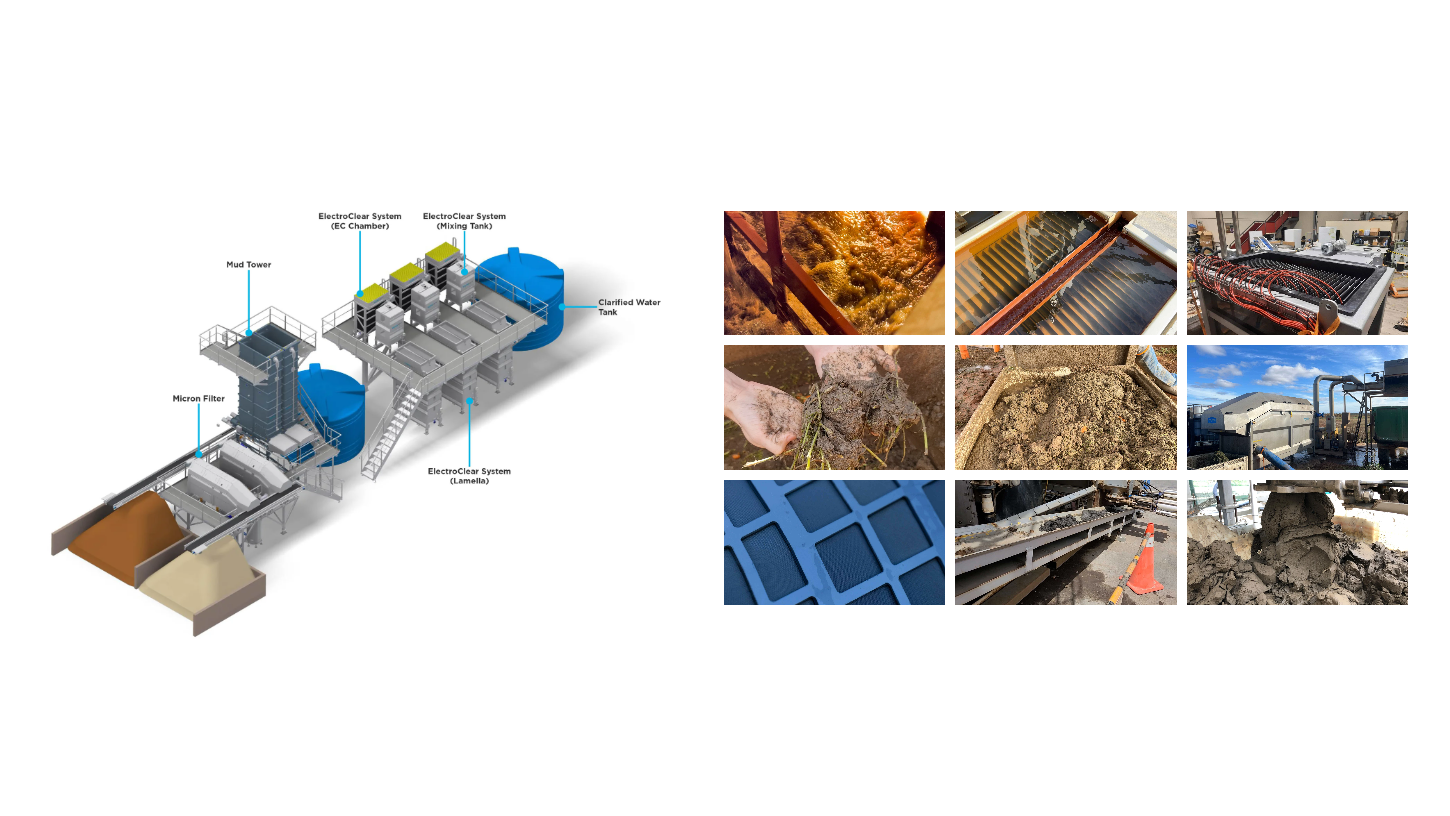

Frío

Fitosanitarios

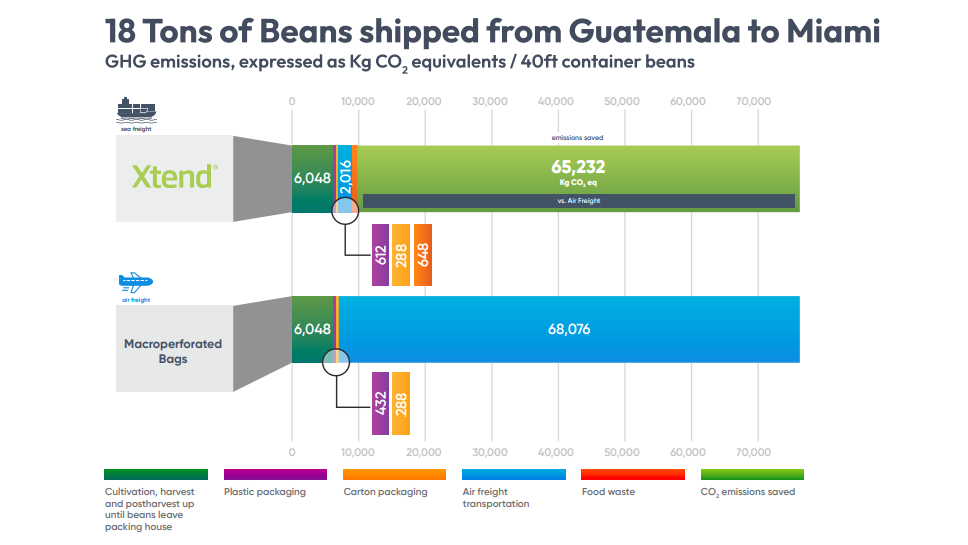

Envasado

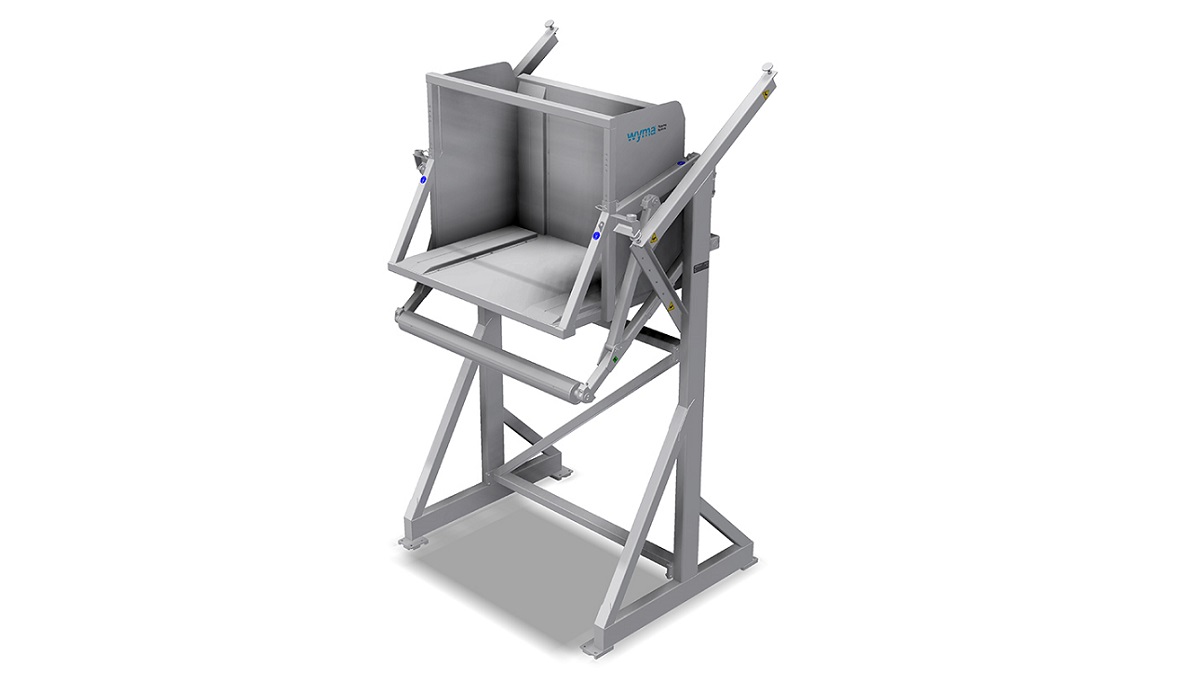

Acondicionamiento

Empresas

¿QUIERES PARTICIPAR?